�@�@�@

�@�@�@ �@�@�@

�@�@�@

�@�Ζ���̓R�~�b�T���[�ƌĂ�郌�X�g�����̒����@�\���������H��ł��B�����Ō��R�b�N�ɒ����@�B�̎�舵���ɂ��ĕ�����J�����ƂɂȂ�܂����B���̎����ɏ���������܂����B

Q1 �H��̓d�C�͂ǂ�Ȏ�ނ��g���Ă���́H

Q2 �ǂ����ĂR��200V�̂悤�ȓd�C���K�v�Ȃ́H

Q3 100V�ʼn�]���郂�[�^�[�����邯��ǁA�ǂ����āH

Q4 �R�d�͂ǂ����Ă�����́H

Q5 ����͂ǂ����ĕK�v�Ȃ́H

Q6 ����̓d����DC24V�������̂��H

Q7 ����Ɏg���镔�i�ɂ͂ǂ�Ȃ��̂�����́H

Q8 ���k��C���Ȃ��g�����H�@

Q9 ���k��C���g����ł̖��_�͉��H

Q10�@�ǂ����h�������܂܂Ȃ����k��C�����邩�H

Q11�@�@�B�̑O�ɂ��鈳�k��C�̈��͂߂�����̂́H

Q12�@���k��C�ŋ@�B�̓����̑��x��ς��邱�Ƃ͂ł���H

Q13�@�G�A�V�����_�ɂ��Ēm�肽��

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@TOP PAGE�ɖ߂�

�@

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

Q1 �H��̓d�C�͂ǂ�Ȏ�ނ��g���Ă���́H

A1�@�H��ւ͌�(alternate current�ȉ�AC)6000V�����Ă���B������L���[�r�N���Ƃ�����d�ݔ��ŎāAAC200V��AC100V�ɍ~�����čH����ɔz�d���Ă���B��d�ݔ��ɒሳ���͔Ղƕ\����������̂�AC200V�A�d���Ղƕ\���̂�����̂�AC100V�ł���BAC100V�͈�ʂ̉ƒ�Ŏg���Ă���d�C�Ɠ����ł���B

�@AC200V�͂R�̓d�C������������ė���Ă���B��ʓI��R/S/T�ƕ\������BR(��)�ɑ���S(��)��120�x�x��AS(��)�ɑ���T(��)��120�x�x��ė���Ă���BR/S/T�ƂR�̑������邱�Ƃ���R���d���Ƃ����B����ɑ��ĉƒ��AC100V�͂P�̑������Ȃ����Ƃ���P���d���Ƃ����B

�@AC200V�ł�R/S�����AS/T�����AR/T�����̓d��������B�����P��200V�Ƃ����A�R��200V�Ƌ�ʂ��Ă���B

Q2�@�ǂ����ĂR��200V�̂悤�ȓd�C���K�v�Ȃ́H

A2�@A1�œ��͔ՂƂ����\�����g�������A���[�^�[����]������̂ɓs�����悢�B���[�^�[�ɂ͉�]�q(��]��)�̊O���ɃR�C��������A�R�C���ɓd���������Ɠd���U����p�Ŏ��͂���������B���̎��͂��P��]��1/3������Ă���Ɖ�]�q�����Ƃ��ł���B

�@������A�R�����[�^�[����]�����͂R�{�̓d���̂����Q�{�����ւ��Ă��Δ��ɂȂ��B�X�[�v�^���N�̝��a�@�͂R�����[�^�[�����甽�ɉ��Ƃ��͂Q�{�̓d�������ւ���悢�B

�@�܂��R�{�̓d���̂����P�{���f��������A�Ⴆ��T�����f�������R/S�������d��������Ȃ��B�܂�P���d���ɂȂ�B�Ԉ���Ă��Q���ɂȂ�Ȃ��B���̏�ԂŃ��[�^�[�����̂�P���^�]�Ƃ����A���[�^�[�������ɂȂ�B

Q3�@100V�ʼn�]���郂�[�^�[�����邯��ǁA�ǂ����āH

A3�@��@�̏o���ɂ��Ă���R���x�A��AC100V�ʼn�]���Ă���BAC100V�͒P���ł���B�ώ@����ƂQ�{�̓d���̂P�Ɏl�p�Ȕ����Ȃ����Ă���B����̓R���f���T�ƌĂ�镨�œd���̑��������Ȃ�B����Ń��[�^�[�ɂ͂R�{�̓d�����Ȃ����Ă���B���̃R���f���T�͑���i�߂铭�������邱�Ƃ���i���R���f���T�ƌĂ��B

�@A�S�@�d�C�͈��S�ׁ̈A�A�[�X(�ڒn�B�n�ʂɓd�C�𗬂��H)���Ă���B�A�[�X�͓d�ʂ����낦�邽�߂ɕK�v�ł���B�Ԃ̃o�b�e���[�̃}�C�i�X���ԑ̂Ɏ��̂Ɠ����ł���B���S��̖�肩��d�C�̕Б���n�ʂɗ��Ƃ��BAC100V�ł͕Б���n�ʂɗ��Ƃ��Ă���B2�{�̓d���̂����Б��͓d�ʓI�ɂ̓A�[�X�Ɠ����ł���B

�@�d�Ԃ��p���^�O���t1�{�œd�C����d���Ȃ��瑖�s�ł���̂��Б��̓A�[�X�ɗ����Ă��邩�炾�B

�@���ĘR�d�Ƃ����̂͂��̃A�[�X�Ɠd�Ԃ̃p���^�O���t�ɗ���Ă���d�����ʂ̌o�H�ŗ���錻�ۂł���B�܂�p���^�O���t�����[�^�[���ԗց����[��(�n��)�����K�̓d���̗��ꂾ���A�R�d�̓p���^�O���t���ԗց����[���A���邢�͉ː����V�q���S�����n�ʂƂ����o�H�œd��������鎖�������B�ł͉��������ł��������d�C�̗���ɂȂ邩�Ƃ����Ɓu���v�ł���B�R�~�b�T���[�ł̓X�[�v������Ă��邪�A���̃X�[�v�ɂ͐H���̂悤�ɓd�C���悭���������̕���(�d����)���n������ł���B���ꂪ�d�C��H�ɂ�����Ɨe�ՂɃA�[�X�ɓd�C������Ă��܂��B

�@�����h�~���邽�߂ɂ̓z�[�X�ŕs�p�ӂɐ��������Ȃ����Ȃ����Ƃ��B

A�T�@��͐l�̎�ōs���Ă���ƊԈႢ���N����\��������B�Ⴆ�X�[�v�����ׂɓ�ł����������Ƃ��l���Ă݂悤�B70���ŃN���[����������Ƃ������V�s�Ȃ��ɉ��x�v����t���Č��Ă��ĉ��x��70���ɂȂ�������~�߂ăN���[��������B�Ƃ��낪�ڂ𗣂�������80���ɂȂ��Ă��܂����Ƃ͏[���ɉ\��������B80���ŃN���[�������Ă��܂��Ɩ����������Ă��܂���������Ȃ��B���Ƃ����Đ��������ĉ��x��������Ɛ��̗ʂ��ς��B���u���ė�p���Ԃ��Ƃ�ƁA���ɓ����i�s�Œ������Ă����Ƃ�������ΐF���ϐF���Ă��܂���������Ȃ��B

�@�����œ�ɔM�d�̂悤�ɑ��艷�x�œd���l�̕ω����闬���Z���T�[�����āA��@�ɂ��Ă���悤�ȉ��x���ߊ�Ɏ�荞�݁A70���ŃK�X���Ւf���鐧�䑕�u��t����Ή��x�̖��͉�������B

�@������͈��S�ł���B������ɂ͊O�����C���t�@���ő��荞�܂�Ă���B���̃t�@�����Ă��郂�[�^�[��18.5KW�Ƃ����傫�Ȃ��̂ł���B��q�����悤��AC200V3��������d����3�{����B���[�^�[�̓d���ɂ�1�{������10A�Ƃ����d��������Ă���B�����1�x�ɓ���肷��͓̂���댯�ȍ�Ƃ��B������ɓ����͓̂���A���ꂽ�u�ԂɉΉԂ���������B���̍�Ƃ�d���ōs���悤�ɂ������̂��d���J��(�d���ڐG��E�}�O�l�b�g�R���^�N�^(MC)�Ƃ�����)���B�l�͂��̓d���J��ɓd���𗬂��ēd���̗͂ŊJ��ړ_����Ă�鎖����������킯���B�d���ɗ����d����10��m�`������ΉԂ���ԐS�z���Ȃ����A���d�̊댯���Ȃ��B�@���䂷�邱�ƂŁA�����ȓd�C�ő傫�Ȏd�����A�ԈႢ�Ȃ��o����킯���B

Q�U�@����̓d����DC24V�������̂��H

A�U�@�ȒP�ȋ@�B�A�Ⴆ�ΒE���@�̂悤�ȑ��u�P���Ƀ��[�^�[�Ƀ^�C�}�[���t���������̂悤�ȑ��u�ł�AC200V�Ő����H��g�ݗ��ĂĂ���B�Ƃ��낪�c�s���[��@�̂悤�ȕ��G�ȑ��u�ł�DC24V�Ő����H��g�ݗ��ĂĂ���B

�@����Ɏg����^�C�}�[��J�E���^���\�����Ă���͔̂����̂ł���B���̔����̂͂قƂ�ǂ�DC�œ��삷��B�����ōő���I�ȈӖ���24V���g���Ă���BAC200V�œ��삷��^�C�}�[��J�E���^�����͓�����DC24V�ɕϊ������H������B���̕��R�X�g���ɂȂ��Ă���B������A�X��DC24V�ɕϊ������H�������DC24V�ɕϊ������H�͂P�Ŏg���镔�i�����ׂ�DC24V�ɂ������������ɂł���B�ʐ^����DC24V�̓d��(�p���[�T�v���C)���B

�@�܂����S�̖ʂ����DC24V�ł���Ό���ĐG���Ă����d���邱�Ƃ͂Ȃ��B�ȒP�Ȑ���̏ꍇ���i�_�������Ȃ����Ƃ���A���̂܂�AC200V��AC100V�Ő����H���\�����A���G�ɂȂ��Ă����DC24V�Ő����H��g�ނ悤���B

Q�V�@����Ɏg���镔�i�ɂ͂ǂ�Ȃ��̂�����́H

Q7�@��\�I�Ȃ��̂���������B

�@ �@�����{�^���X�C�b�`�E�Z���N�^�X�C�b�`�E���~�b�g�X�C�b�`�E�}�C�N���X�C�b�`�E�ߐڃX�C�b�`�E���[�h�X�C�b�`

���͉����{�^���X�C�b�`�@�E�̓Z���N�^�X�C�b�`

�@�@�H��̐ݔ��ɂ͉����{�^���X�C�b�`�ƌ����镨�ƃZ���N�^�X�C�b�`�ƌ����镨�������g���Ă���B�����{�^���X�C�b�`�ɂ͉������Ƃ��ɂ��̂܂܃{�^���������ꂽ�܂�(�I���^�l�C�g����)�̂��̂ƌ��ɖ߂�(�������^������)���̂�����B

�܂����������ɐړ_�����ēd���̗������̂�A�ړ_(normal

open NO�ړ_)�Ƃ����B�t�������Đړ_���J���ēd�����Ւf�������̂�B�ړ_(normal

close NC�ړ_)�Ƃ����B

�@�Z���N�^�X�C�b�`�ɂ�2�m�b�`�̂��̂�3�m�b�`�̂��̂�����B�܂���𗣂��Ǝ����I�Ɍ��ɖ߂���̂��X�v�����O���^�[���Ƃ����B

�@ �@

�@���̓��~�b�g�X�C�b�`�A�E�̓}�C�N���X�C�b�`

�@�@�B�����ŋ@�B�̓���(���i)�Őړ_������p�r�Ń��~�b�g�X�C�b�`�ƃ}�C�N���X�C�b�`���g����B�����̃X�C�b�`�ɂ�NO�ړ_��NC�ړ_������B�����Ă��̏ꍇ1�̃X�C�b�`�ɗ��������Ă���̂ŃX�C�b�`����������ۂɂ͒��ӂ��K�v���B

�A �Z���T�[�@���d�Z���T�[�E�Ód�e�ʃZ���T�[

�@���d�Z���T�[�F���d�ǂƂ������B���C�g�I��(������ON)���_�[�N�I��(�Ռ���ON)������B

�@�Ód�e�ʃZ���T�[�F�X�[�v�[�U��@�̉t�ʂ����o���Ă���B

�B �����[(�p�d��)�@�@�L�ړ_�����[�E���ړ_�����[(SSR)�E�d���J��(MC)

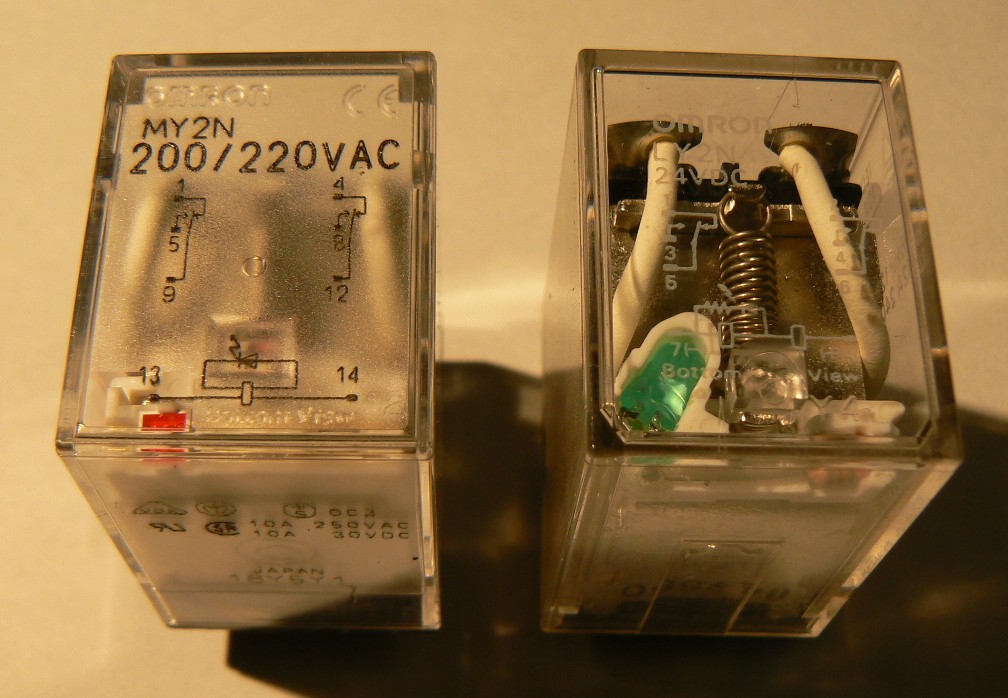

�@�L�ړ_�����[�F��x��2����S�̐ړ_���J�ł���B�@�����[�͐ړ_�̊J�ɓd�����g���Ă���B�R�~�b�T���[���ł������g���Ă���BNO�ړ_�ENC�ړ_������B�R�C���d���ɒ��ӂ��K�v�B�I���������̏ꍇ�A�Ԃ������v��AC�A�����v��DC���삾�B���J����Ȃ̂ŕp�ɂȊJ�ɂ͕s�����B����ꍇ���ړ_���Ă��ēd��������Ȃ��Ȃ����Ƃ������B

�@

�@���ړ_�����[�F�����[�ɔ����́i�g�����W�X�^�j���g�������̂ł���B�Δ䂳����Ӗ�����A�L�ړ_�����[�ɑ��āA���ړ_�����[�Ƃ����B���ړ_�����[�͈�ʓI��SSR�iSolid State Relay�j�ƌĂ��B�ړ_��NO���P�������B�g�p��̒��ӂ́ASSR�͔����̂ł��邪�䂦���R��d���������Ƃ������Ƃ��B���̂��ߓd���N���b�`�Ȃǂ̓���͗L�ړ_�����[�łȂ��ƃN���b�`����Ȃ����Ƃ�����B����ꍇ���ړ_�����ēd����������ςȂ��ɂȂ����Ƃ������B�q�[�^�[��ON/OFF��SSR�̕������������B

�@

�@�}�O�l�b�g�R���^�N�^(�d���J�� MC)�F�����[���傫�ȓd������؏o����BMC�͑��𗬂̉�H�Ɏg����B�㑤��R�ES�ET�i���́j�ʼn�����U�EV�EW(�o��)���B���ɂ͕⏕�ړ_�ƌĂ����̂����Ă���AMC�̓�����\�������肷��̂Ɏg���Ă���BMC�̉E���͐ړ_�̉��ɃT�[�}�������[�iTHR�j���ڑ�����Ă���B����Őݒ�ȏ�ɓd�������ꂽ�ꍇ�Ɏ����I�ɉ�H���Ւf����MC�ɐڑ�����Ă��郂�[�^�[�Ȃǂ�ی삷��B

�@����̓����[�ƑS���������B�}�O�l�b�g�R���^�N�^�[(MC)�ɑ��ă����[���l�Ƀ\���b�h�X�e�[�g�R���^�N�^(SSC)������B������̓I�[�u���̃q�[�^�[�̂悤�ȑ�d�������肷��B

�C �^�C�}�[�@�f�W�^���^�C�}�[��A�i���O�^�C�}�[

�@����ɂ��I���f�B���[(on delay)���ǂ��g����B���ɃI�t�f�B���[(off delay)�E�t���b�J�E�C���^�[�o���Ƃ������������B�I���f�B���[����Ƃ����̂͐ݒ莞�Ԃ��o�߂�����ړ_������(�X�C�b�`������)����ŁA�I�t�f�B���[�Ƃ����̂͂��̋t�Őݒ莞�ԂɂȂ�����X�C�b�`����铮�삾�B�r�f�I�̗\�I���f�B���[����Ɏ��Ă���B�X���[�v�^�C�}�[���I�t�f�B���[���삾�B

�@�ʐ^��H3CR�̏ꍇ�����̃l�W���h���C�o�[�ʼnƎ��ԂƎ��ԒP�ʂ̕ύX���ł���B�E���MODE���Ɠ���I�����o����B�I���f�B���[����̏ꍇ�A�ݒ莞�ԂɒB����܂ł�POWER�̗����v���_�ł��A�ݒ莞�ԂɂȂ��OUT�̐ԃ����v���_������B

�D �J�E���^

�@�ݒ肵���ɂȂ�ƐM�����o������A�o��������\������̂Ɏg����B�^�C�}�[�Ƃ��Ă̎g�������\�ł���B1�J�E���g�̎��Ԃ�ݒ肵�Ă����A���̃J�E���g���ŋ@�B�̓�����ݒ肵�Ă���B

�E �v���O���}�u���R���g���[��(PLC)

�@�@�@�V�[�P���T�Ƃ������̂��m��n���Ă��邪����͎O�H�d�@�̏��W�����B����͓������B

�@�ʐ^�͎O�H�̍ł��������V�[�P���T�ł���B��̒[�q�䂩����͐M��(IN PUT)������A������o�͐M��(OUT PUT)���o��B

�@�@���ɂ���ĈႢ�͂��邪�A���\���琔�S�̃����[�E�^�C�}�[�E�J�E���^�[��������Ă��āA�������v���O�����őg�ݍ��킹�邱�Ƃňꌩ���G�ɂ݂��铮�����������Ă���B�V�[�P���T�̓�������o��d���͐�mA���瑽���Ă��\��mA���B�ł��炱��Œ��ڃR���x�A�̃��[�^�[�̉^�]/��~�͂ł��Ȃ��B���ׁ̈A�����[��d���J��E�d���ق���ă��[�^�[��G�A�[�V�����_�[�����Ă���B

�F ���x���ߊ�

�@�E�ۋ@���@�̃V�[�����x�̒��߂����Ă���B���ۂ̉��x�͔M�`�⑪���̂Ōv��B�M�`�͉��x�ɂ���ė����d���l���ω�����B�����̂͒�R�l���ω�����B��@�͔M�`���g���Ă���B

�@�ݒ肵�����x�ɋ߂Â��ƕp�ɂ�ON/OFF���J��Ԃ��ăV�[�����x�����ɂȂ�悤����ᐧ��(PID����Ƃ���)����ʓI���B�ݒ肵�����x�ɓ��B��������ݒ�(ON/OFF����)��2��ނ�����B

�@���x���ߊ�ɂ͐ړ_�����邾���ŁA���̐ړ_�����x�ɂ���ĊJ���邾�����B���ۂ͐ړ_��DC24V�𗬂��ړ_�������烊���[��ON����B����ɂ���ă����[�̐ړ_��AC200V������ăq�[�^�[�����M����Ƃ����d�g�݂��B

�@�ʐ^��E5CN�̏ꍇ�A�ݒ艷�x�ɒB����܂�OUT�̉��F�����v���_������B�_�����Ă���Ԃ͐ړ_�����ă����[�����삷��BOUT�̉��F�����v���_�����Ȃ��̂ɉ��x���ǂ�ǂ�㏸����ꍇ�̓����[(SSR)�̐ړ_�������܂܂ɂȂ��Ă��邩�炾�B�����[����������Ή��P����B�@

�G

�d����

�@�@

�@���쌴���̓����[�Ɠ������B�����ړ_�̑���ɉ~���̒����s�X�g��(�o���u)�������B���̃o���u���������ƂŖ����C�̗�����Ւf������A�������肵�Ă���B

�@���̕قɂ͓d�C�𗬂��Ȃ��Ă��s�X�g��������悤�Ƀ{�^����o�[�����Ă���B�ʐ^�̏�̓d���ق̏ꍇ�A�I�����W�F�̃{�b�`�������A�d�C�����Ă��Ȃ������d�C������Ă���̂Ɠ��l�̓����ɂȂ�B�蓮�X�C�b�`�Ƃ����B

A8�@���ׂĂ̓�����d�C�ōs�����Ƃ��l���Ă݂�Γ����͖������B����������A�����ɂȂ�Ƃ������ł͖�肪����댯���B�܂������ōs���Ɩ����R��o���ꍇ�ɑ�ς��B��C�ł���ΘR��Ă����ɂȂ邱�Ƃ͂Ȃ��B�傫�ȗ͂��K�v�ȏꍇ�͑傫�ȃG�A�V���_�[���g���Ή�������B����ɐv�l������͂���������ꍇ�͓����Ȃ��B(���[�^�[�Ȃ�ߓd��������A���[�^�[���j

A9�@�@��C�����k���Ă����Ɖ��x���㏸����B���x���㏸����Ƌ�C���ɂ�葽���̐����C�������ĊܗL���邱�Ƃ��ł���B�������Ȃ��炱�̉��x�㏸������C�����̂܂g����@�B����ł͂Ȃ��B���x�㏸�������k��C�����̂܂g����͍̂��@���炢���B

�@�H��ł��z�ǂ̒��𗬂�Ă����Ԃɂ�����x��₳��邩��A��C���ɋC�����Ă����������I���ďo�Ă���B���̐��ɃR���v���b�T�̏����Ɏg��ꂽ����������B����ɔz�ǒ��̎K�Ȃǂ���������B�����̂����u�h�����v�Ƃ����B

�@���̃h�������F�X�ȍЂ��̌��������B���k��C�i�H��ł̓G�A�[�ƌĂԂ��Ƃ������j�͓d���قŗ�����~�߂�ꂽ��A����闬�H��ύX���ꂽ�肷��B�d���ق͂��̖��̂Ƃ���d�C�̗͂ŕق��J���Ă���B���̓d�C�̕��i�ɐ������ꍞ��ǂ��Ȃ邩�B�V���[�g�i�Z���j������A���������m�łȂ��Ȃ�B������@�B�����G�A�[�̓h�������܂܂Ȃ��A�Ⴂ���x�����߂���B(���܂�Ⴂ�Ƌ@��̕\�ʂɌ��I����)

Q10�@�ł͂ǂ����h�������܂܂Ȃ����k��C�����邩�H

A10�@�z�ǂɃG�A�[�𗬂��O�ɋ����I�ɉ��x�������Đ����������Ă������B���̑��u���u�G�A�[�h���C���[�v�Ƃ����B�d�C���Ƌ@�B��������B�@

�@�d�C���h���C���[�͓d�C�̗͂ŗⓀ�@���܂킷�B�Ⓚ�@�ň��k���ꂽ��C���p����A���������C�Ɋ܂܂ꂽ�����͌��I���Đ��ƂȂ�B���̐�����菜���Ă��܂��Ζ��������B�h���������鑕�u���u�h�����g���b�v�v�Ƃ����B�@

�@�@�B���h���C���[�͏����Ȍ����爳�k��C���o�������ɏu�ԓI�Ɉ��͂�������̂𗘗p���ăh����������B�C���������鎞�ɉ��x��������B�����ЂƂA�@�B���h���C���[�̒��ɋz�����Ƃ����̂�����B����͈��k��C�������@�ۂ̒���ʉ߂���Ԃɐ��̗�����������̂𗘗p���Ă���B�@�B���̌��_�͈�x�ɑ�ʂ̈��k��C���g���ꍇ���͑������o�Ă��܂����Ƃ��B�܂��z�����͒���I�Ɏ����@�ہi�t�B���^�[�j�������Ȃ���ΐ��\���ێ��ł��Ȃ��B

�@�d�C���͔\�͈ȏ�̃G�A�[�̗��ʂ����������ɂ͉��x���[��������Ȃ��B�܂�h������������Ǝ�菜���Ȃ����ԂɂȂ�B�@�B���̂悤�Ɉ��͂��������ċ@�B�̃X�s�[�h��������Ƃ������Ƃ͂Ȃ��B

�@�@�B���u�̒��O�Ƀh���C���[�����t���ăh��������������̂��őP���B�������R�X�g�̖�肩��d�C���͕����̑��u�ւ̕���_�ɁA�@�B���͊e�X�̋@�B�̒��O�ɐݒu����邱�Ƃ������B

Q11�@�@�B�̑O�ɂ��鈳�k��C�̈��͂߂�����̂́H

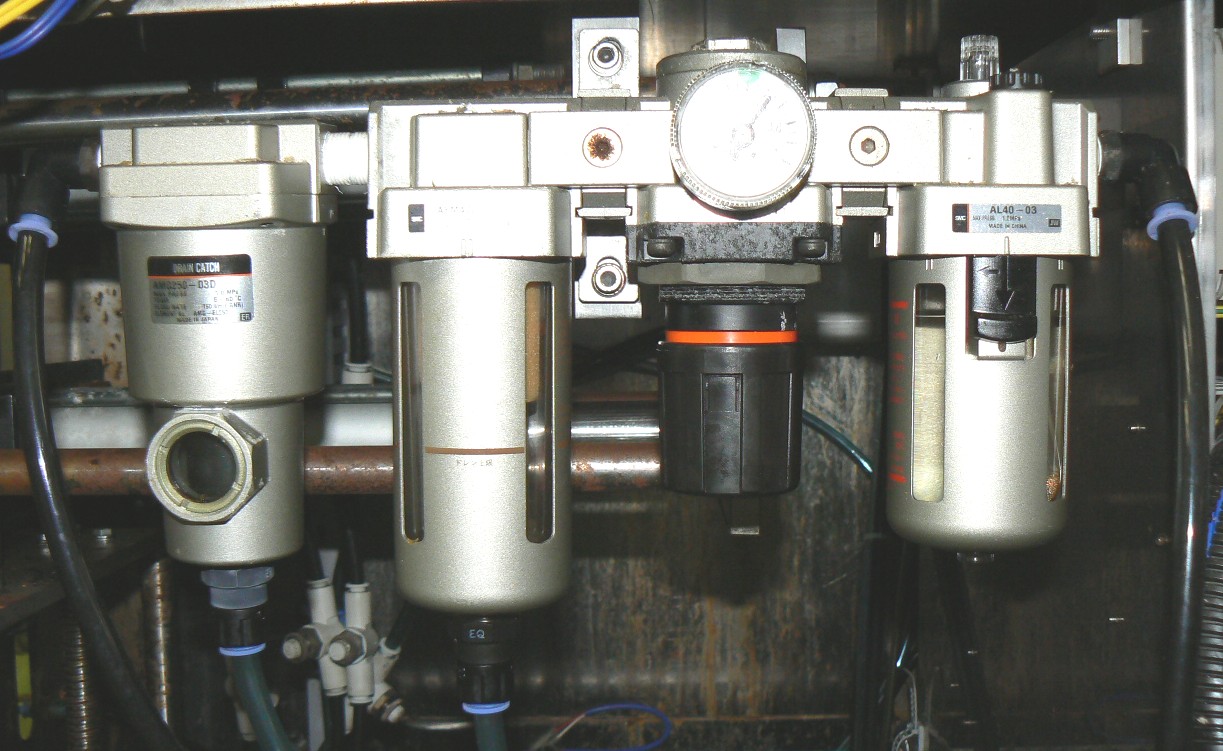

�@A11�@��̎ʐ^(��)��3�_�Z�b�g�̓�����Ƀh�����g���b�v��A���������̂ł���B��������G�A�[������A�E������o��B������h�����g���b�v�E�G�A�[�t�B���^�E�G�A�[���M�����[�^�E���v���P�[�^�i�I�C���[�j�Ƃ����B�ʐ^�i�E�j�̓h�����g���b�v�ƃ��v���P�[�^���ȗ�����Ă���B�G�A���M�����[�^�̑O�̐Ԃ��o���u�̓G�M�]�[�X�g�o���u�Ƃ����ăG�A�[���Ւf�����背�M�����[�^�ɋ��������肷��o���u�ł���B���M�����[�^�����ƂȂ��G�A�[�̓���肪�ł���B�܂����M�����[�^�ƃ��v���P�[�^�̊Ԃɂ���͈̂��̓X�C�b�`�ł���B�ݒ舳�͂��G�A�[�̈��͂�������ƌx����o���̂ɗ��p���Ă���B

�@����́A���u�̓����Ɏ����A���u�ɓ���G�A�[�̃h��������菜���i�G�A�[�t�B���^�j�A����ɏo�����̃G�A�[���͂����ɕۂ��i�G�A�[���M�����[�^�j,�@�B�̓d���ق�G�A�V�����_�[�̋쓮�����ɖ��������i���v���P�[�^�j���邽�߂̑��u���B

�@�G�A�[�t�B���^�͎g�p���Ă��邤���Ƀh�����ʼn��F�ɉ���Ă���B�t�B���^�[�̕\�ʂɐF�ނ炪�o���Ă���悤�Ȃ�t�B���^�[�G�������g�̂�������B

�@���M�����[�^��2�����i�o�����j�̃G�A�[���͂�ݒ肷�鑕�u���B1�����i�������j�̃G�A�[���͂ɕϓ��������Ă��A2�����͏�ɐݒ舳�͂ɂȂ�B�A��1�������́�2�������͂��O�B

�@���v���P�[�^�ɂ͔S�x�̒Ⴂ�^�[�r������UP���x���܂œ����B�G�A�[�̗��ʂɑ��Ă̓f�o�ʂ̓��v���P�|�^�̏㕔�ɐݒ�܂݂�����̂ł���Œ�������B

�@�ŋ߁A���������̃G�A�[�V�����_�Ȃǂ�����o����Ă���B����͉��H�̐��x�Ƒg�ݗ��Ă̍ۂɓh�t�����������̎d�l�ɂȂ��Ă���Ƃ������̂��B�����狋�������Ȃ��Ă��\�����̐��\�����Ă����B�ł��������������狋�������Ă͂����Ȃ��̂��Ƃ����Ƃ����ł͂Ȃ��B���������ł�������OK���B������x������������A����I�ɋ��������炳�Ȃ��悤�ɂ��Ȃ�������Ȃ��B

�@�܂Ƃ߂�ƃG�A�[�̓h������������Ǝ�菜���A�쓮�����ɖ������������Ă����Ǘ���Y��Ȃ����Ƃɂ���B

Q12�@���k��C�ŋ@�B�̓����̑��x��ς��邱�Ƃ͂ł���H

A12�@�o����B

�@����ɂ̓X�s�[�h�R���g���[���[���g���B�G�A�[�V�����_�ɂ͋�C�𑼕�����o���Ȃ���A������������C������B���̔r�o�����C�̗ʂ߂��邱�ƂŃV�����_�̓����̑��x�߂ł���B���[�^�[�A�E�g����Ƃ����B���̒��ߊ�̂��Ƃ��X�s�[�h�R���g���[���[�Ƃ����B�z�C�̃X�s�[�h�߂��郁�[�^�[�C������̃X�s�[�h�R���g���[���[������B��ʓI�ɂ͔r�C�X�s�[�h�߁i���[�^�[�A�E�g�j�����B�H��̃X�s�[�h�R���g���[���[�̓��[�^�[�A�E�g����œ��ꂵ�Ă���B

Q13�@�G�A�V�����_�[�ɂ��Ēm�肽���H

�@A12�@�ʐ^�̓G�A�V�����_�[���B�~���`�̓��̍��E�����C�����āA�s�X�g�������B�s�X�g���̕Б��ɋ����_(���b�h�Ƃ���)���Ȃ����Ă��Ă���ŖړI�̕�����C�̗͂œ������B�~���̓��a���{�A�Ƃ����A�s�X�g���̓����s�������X�g���[�N�Ƃ����B��ʓI�Ƀ{�A���X�g���[�N�ŕ\�������B�v�����̂����ׂɂ͑傫�ȃ{�A���K�v�ɂȂ�B

�@�s�X�g�������ɂ��Ă����A�~���̊O���Ɏ��ɂ����������̂��̂��g���ăX�C�b�`�����ƃs�X�g���̓�������@�B�𐧌䂷�邱�Ƃ��\�ɂȂ�B���̃X�C�b�`�����[�h�X�C�b�`�Ƃ����B���[�h�X�C�b�`�삳���邱�Ƃ̏o����V�����_�͎ʐ^�̉��̏ꍇCDM2B20-20�Ƃ����^���ɂȂ�B

�@�X�[�v��p�@�̃o�P�b�g�����Ԃɔ��]����̂̓��[�h�X�C�b�`�ŃV�����_�[�̓������V�[�P���T�Ɏ�荞�݁A�V�[�P���T�̃v���O�����ł��̑O�̃o�P�b�g�̃V�����_�[���쓮���Ă���d���قɓd�C�M���𑗂��Ă��邩�炾�B

�@���k��͍����قǑ傫�ȃG�l���M�[��L����B�G�A�[�V�����_�[�������ł�3kg/c��*�Q�̃G�A�[���6kg/cm*2�̃G�A�[�̂ق����G�A�V�����_�[�͑��������B�܂��G�A�V�����_�̃{�A�i�a�j�͓����X�g���[�N�i�s�����j�Ȃ珬�����������������B�����A����6kg/cm*2�̃G�A�[���R���v���b�T�Ŏ����I�ɋ�������͓̂��R3kg/cm*2�������S���傫���B�{�A���������Əd�ʂ̑傫�Ȃ��͈̂ړ������邱�Ƃ��ł��Ȃ��B

�@�@�B�i���u�j�͑��T�`�Vk��/cm*2�̃G�A�[�ŃX�g���X�Ȃ����삷��悤�ɐv����Ă���B������X�s�[�h���v�������Ƃ���́A���ׂɑΉ��ł���{�A�̂Ȃ��ŏ��������̂�I������Ă���B�t�ɃX�s�[�h�͗v������Ȃ����A���ׂ��傫���Ƃ���̓{�A�̑傫�ȕ������t�����Ă���B�A���A�R�X�g�Ƃ̌��ˍ�������ނ�݂ɑ傫�ȃ{�A�̃V�����_���������邱�Ƃ͂Ȃ��B

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@TOP PAGE�߂�